Karbon Fiber Keçe Neden Çeşitli Alanlarda Yüksek Performanslı Malzemeler İçin Tercih Edilen Seçim Haline Geliyor?

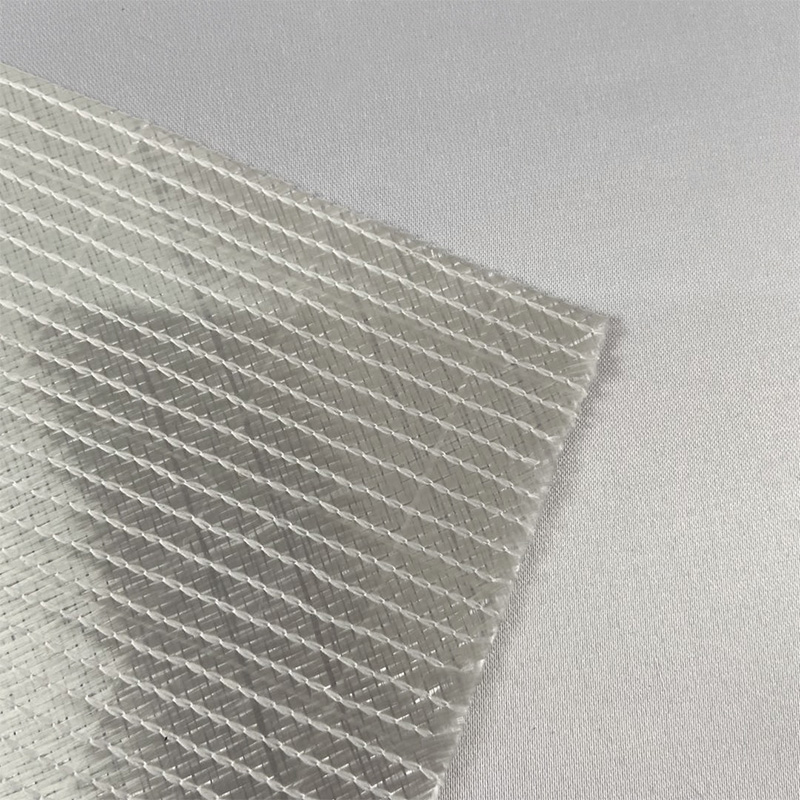

Karbon fiber keçe Hafiflik, yüksek sıcaklık direnci ve yüksek mukavemet gibi kompozit özellikleriyle çevre koruma, enerji, havacılık ve diğer alanlarda geleneksel malzemelere önemli bir alternatif haline gelmiştir. Temel avantajları benzersiz yapısından ve bileşiminden kaynaklanmaktadır: düzensiz iç içe geçmiş karbon fiberlerden oluşan gözenekli bir ağ, yalnızca karbon fiberlerin yüksek mukavemetini (3000MPa veya daha fazlasına kadar çekme mukavemeti) korumakla kalmaz, aynı zamanda gözenekliliği nedeniyle (genellikle %40-%80) mükemmel hava geçirgenliğine ve adsorpsiyona da sahiptir. Ağırlık açısından, karbon fiber keçenin yoğunluğu yalnızca 1,6-2,0 g/cm³ olup, çeliğin dörtte birinden azdır, ancak metal malzemelerin ısı direnci sınırını çok aşan 2000°C'nin üzerindeki sıcaklıklara dayanabilir. Bu özellik, onu gözenekli yapısı sayesinde parçacıkları yakalarken yüksek baca gazı sıcaklıklarını tolere edebildiği yüksek sıcaklıktaki filtreleme uygulamaları (endüstriyel fırın baca gazı arıtımı gibi) için uygun kılar. Enerji sektöründe akü elektrot alt tabakası olarak kullanıldığında iletkenlik ve elektrolit geçirgenliği ihtiyaçlarını aynı anda karşılayabilir. Ek olarak, karbon fiber keçe son derece güçlü bir kimyasal stabilite sergiler ve birkaç güçlü oksidan dışında asitler veya alkalilerle neredeyse hiç reaksiyona girmez, bu da onu aşındırıcı ortamlarda uzun süreli kullanıma uygun hale getirir. Cam elyaf keçe gibi alternatif malzemelerle karşılaştırıldığında daha iyi yorulma direncine sahiptir ve tekrarlanan stres sonrasında gevrekleşmeye ve kırılmaya daha az eğilimlidir, bu nedenle hem performans hem de uzun ömür gerektiren üst düzey uygulamalarda yeri doldurulamaz bir konuma sahiptir.

Yüksek Sıcaklık Duman Filtrasyonunda Karbon Fiber Keçenin Verimlilik Testi ve Uygulaması

Endüstriyel fırınlar ve atık yakma gibi yüksek sıcaklıktaki duman filtreleme senaryolarında, karbon fiber keçenin filtreleme verimliliği ve stabilitesinin standart testlerle doğrulanması gerekir. Yaygın olarak kullanılan bir test yöntemi "yüksek sıcaklıkta baca gazı simülasyon deneyidir": 5-10 mm kalınlığında bir karbon fiber keçe örneğini bir filtreleme cihazına sabitleyin, 0,1-10μm çapında parçacıklar içeren simüle edilmiş baca gazı ekleyin (sıcaklık 800-1200°C'ye ayarlanmış, akış hızı 1,5-2m/s) ve 24 saatlik sürekli filtrelemenin ardından filtrelemeden önce ve sonra parçacık konsantrasyonunu ölçün. Nitelikli standart, 0,3μm'den büyük parçacıklar için filtrasyon verimliliğinin ≥%99 olması ve filtrasyon direncindeki artışın başlangıç değerinin %30'unu geçmemesidir. Pratik uygulamalarda, arıtma yöntemlerinin baca gazı bileşimine göre seçilmesi gerekir: asidik gazlar (sülfürik asit sisi gibi) içeren baca gazı için, yüzey modifikasyonu yoluyla korozyon direncini arttırmak için silanla işlenmiş karbon fiber keçe kullanılmalıdır; yağlı parçacıklar içeren senaryolarda gözenek tıkanmasını önlemek için keçe gövdesinin hidrofobik bir kaplama ile işlenmesi gerekir. Kurulum sırasında, hava direncini azaltırken filtreleme alanını arttırmak için karbon fiber keçenin kıvrımlı filtre torbaları haline getirilmesi ve baca gazının eşit geçişini sağlamak için filtre torbaları arasında 10-15 cm boşluk bırakılması gerekir. Kullanım sırasında, yüzeye yapışan parçacıkları çıkarmak ve filtreleme verimliliğinin stabilitesini korumak için her 3-6 ayda bir yüksek sıcaklıkta ters üflemeli temizleme (ters temizleme için 200-300 ° C basınçlı hava kullanılarak) yapılmalıdır.

Karbon Fiber Keçe ve Cam Elyaf Keçe Arasındaki Korozyon Direncinin Karşılaştırmalı Analizi

Karbon fiber keçe ile cam fiber keçe arasındaki korozyon direncindeki fark esas olarak kimyasal stabilite ve çevreye uyum sağlamada yansıtılır ve seçim, kullanım senaryosunun orta özelliklerine dayanmalıdır. Asidik ortamlarda (pH 2-4 olan endüstriyel atık su arıtımı gibi), karbon fiber keçe önemli avantajlar gösterir: ana bileşeni, güçlü kimyasal inertliğe sahip olan karbondur. Hidroklorik asit ve sülfürik asit gibi oksitleyici olmayan asitlerle uzun süreli temas halinde, ağırlık kaybı oranı yılda %1'den az olurken, cam elyaf keçe (silikon dioksit içeren) silikon-oksijen bağı nedeniyle asit tarafından aşındırılacak, yılda %5-%8 ağırlık kaybı olacak ve yüzey tebeşirlenme gösterecektir. Alkali ortamlarda (pH 10-12 olan baca gazı kükürt giderme sistemleri gibi), ikisinin korozyon direnci nispeten benzerdir, ancak karbon fiber keçenin gevrekleşme önleme özelliği daha iyidir; cam elyaf keçe, güçlü alkalinin uzun süreli etkisi altında yavaş yavaş dayanıklılığını kaybeder ve dış kuvvet altında kırılmaya eğilimlidir; karbon fiber keçenin mekanik özellik tutma oranı ise %80'den fazlaya ulaşabilir. Florür içeren ortamlar için (alüminyum fabrikası elektrolitik hücrelerinde atık gaz arıtımı gibi), karbon fiber keçenin toleransı cam fiber keçenin toleransından çok daha üstündür çünkü florür iyonları camdaki silikonla reaksiyona girerek silikon florür gazı oluşturur ve bu da malzemenin bozulmasına yol açarken karbon fiber bununla reaksiyona girmez. Ayrıca karbon fiber keçe, organik solventlerden (toluen ve aseton gibi) pek etkilenmezken, cam elyaf keçenin reçine kaplaması çözünerek gevşek yapıya neden olabilir.

Karbon Fiber Keçe Akü Elektrot Yüzeyleri İçin İşleme ve Kesme Teknolojisinde Önemli Noktalar

Karbon fiber keçeyi akü elektrot alt katmanlarına işlerken kesme doğruluğu ve yüzey işlemi, elektrot performansını doğrudan etkiler ve işlem ayrıntılarının sıkı kontrolünü gerektirir. Kesmeden önce karbon fiber keçenin ön işleme tabi tutulması gerekir: malzemedeki iç gerilimi ortadan kaldırmak ve kesimden sonra bükülmeyi önlemek için 20-25°C sıcaklıkta ve %40-%60 nem oranına sahip bir ortamda 24 saat boyunca düz bir şekilde yatırın. Kesim için lazer gücü 50-80W ve kesme hızı 50-100 mm/s'ye ayarlanmış lazer kesim makineleri kullanılmalıdır. Bu yöntem, mekanik kesmenin neden olduğu kenar elyaf dökülmesini önleyebilir ve aynı zamanda, pürüzsüz bir sızdırmaz kenar oluşturmak için kesici kenar yüksek sıcaklıkla anında eritilir ve sonraki kullanımda elyaf kirliliğinin dökülmesini azaltır. Özellikle lamine pillerde kullanılan alt tabakalar için kesme boyutu hatası ±0,1 mm dahilinde kontrol edilmelidir. Aşırı boyut sapması, zayıf elektrot hizalamasına yol açacak ve şarj-deşarj verimliliğini etkileyecektir. Kesimden sonra yüzey aktivasyon işlemi gereklidir: Karbon fiber keçeyi %5-%10 nitrik asit çözeltisine batırın, 60°C'de 2 saat boyunca işlemden geçirin, çıkarın ve nötr hale gelinceye kadar deiyonize su ile durulayın. Kuruduktan sonra yüzey hidroksil gruplarının sayısı %30'dan fazla artırılarak elektrot aktif malzemeleriyle bağlanma kuvveti arttırılabilir. Uzun süreli maruz kalma nedeniyle yüzey aktivitesinin bozulmasını önlemek için, işlenmiş substrat 48 saat içinde elektrotlarla kaplanmalıdır.

Karbon Fiber Keçe Yalıtım Katmanı Kalınlığının Isı Yalıtım Etkisine Etkisi Yasası

Yüksek sıcaklık ekipmanının yalıtım katmanı olarak karbon fiber keçe kullanıldığında, kalınlığı ile ısı yalıtım etkisi arasındaki ilişki doğrusal değildir ve ekipmanın çalışma sıcaklığına göre bilimsel olarak tasarlanması gerekir. Oda sıcaklığından 500°C'ye kadar olan aralıkta, ısı yalıtım etkisi kalınlığın artmasıyla önemli ölçüde iyileşir: kalınlık 5 mm'den 20 mm'ye arttığında, ısı iletkenliği 0,05 W/(m·K)'den 0,02 W/(m·K)'ye düşer ve ısı yalıtım performansı %60 artar, çünkü artan kalınlık ısı iletim yolunu uzatır ve gözeneklerdeki statik hava tabakası ısı transferini engeller. Sıcaklık 800°C'yi aştığında, kalınlığın ısı yalıtım etkisi üzerindeki etkisi zayıflar; 20 mm'den 30 mm'ye yükseldiğinde, ısıl iletkenlik yalnızca %5-%8 azalır, çünkü ısı radyasyonu, yüksek sıcaklıklarda ana ısı transfer modu haline gelir ve kalınlığın arttırılmasının, radyasyon ısı transferini azaltmada sınırlı bir etkisi vardır. Pratik uygulamalarda, kompozit yapıların çalışma sıcaklığına göre seçilmesi gerekir: 500°C'nin altında, 10-15 mm kalınlığında tek kat karbon fiber keçe kullanılabilir; 800-1200°C için, "karbon fiber keçe yansıtıcı katman"dan oluşan kompozit bir yapı gereklidir, yani her 10 mm'lik karbon fiber keçe, ısı radyasyonunu engellemek için yansıtıcı katmanı kullanan bir alüminyum folyo yansıtıcı katmanla eşleştirilir. Şu anda, 20-25 mm'de kontrol edilen toplam kalınlık ideal etkiyi sağlayabilir ve aşırı kalınlık ekipmanın yükünü artıracaktır. Montaj sırasında yalıtım tabakasının eksiz, birleşim yerlerinde 5-10 mm bindirme olacak şekilde ve boşluklardan sıcak havanın girmesini önlemek için yüksek sıcaklığa dayanıklı dikişlerle sabitlenmesine dikkat edilmelidir.

Karbon Elyaf Keçenin Mukavemetinin Kimyasal İşlemle Artırılmasına Yönelik Uygulama Yöntemleri

Kimyasal işlem yoluyla keçenin mukavemetini arttırmak için, genel yapıyı güçlendirmek amacıyla, elyaflar arasındaki zayıf bağlanma kuvvetini hedefleyen bir emprenye-kürleme prosesinin benimsenmesi gerekmektedir. Yaygın olarak kullanılan bir yöntem, reçine emprenye işlemidir: yüksek sıcaklığa dayanıklı epoksi reçine seçin (sıcaklık direnci ≥200°C), 10:1 oranında kürleme maddesiyle karıştırın, 500-800 mPa·s viskoziteye seyreltmek için uygun miktarda aseton ekleyin, karbon fiber keçeyi tamamen içine daldırın ve reçinenin tamamen kurumasını sağlamak için 30 dakika boyunca bir vakum ortamında (-0.09MPa) köpükten arındırın. gözeneklere tamamen nüfuz eder. Çıkarın ve reçine içeriğini keçe ağırlığının %30-%40'ına kadar kontrol etmek için bir rulo ile sıkın (fazlası ağırlığı artıracak, yetersiz olması ise güçlendirme etkisini sınırlayacaktır), ardından 1 saat boyunca 120°C'de bir fırında ön kürleme yapın ve ardından 2 saat kürleme için 180°C'ye ısıtın, böylece reçine, karbon elyaflarını sıkı bir şekilde bağlamak için üç boyutlu bir ağ yapısı oluşturur. Bu işlemden sonra karbon fiber keçenin çekme mukavemeti %50-%80 oranında artırılabilir ve yırtılma direnci daha da önemli ölçüde iyileştirilir. Daha yüksek mukavemet gerektiren senaryolar için, karbon nanotüp modifikasyon işlemi kullanılabilir: karbon fiber keçesini bir karbon nanotüp dispersiyonuna batırın (%0,5-%1 konsantrasyon), karbon nanotüplerin fiber yüzeyine yapışmasını sağlamak için 30 dakika ultrasonik işlem yapın, ardından inert gazın koruması altında 800°C'de 1 saat karbonize edin. Karbon nanotüpler, elyaflar arasında bir "köprü" yapısı oluşturacak ve malzemenin yüksek sıcaklık direncini korurken mukavemeti daha da artıracak. İşlenmiş karbon fiber keçenin, çekme mukavemetinin ≥50MPa olduğundan ve yapısal yatak gerekliliklerini karşıladığından emin olmak için mukavemet testinden geçmesi gerekir.